Fertigung

Wir produzieren sichere, langlebige und wirtschaftliche Komponenten.

Langjährige Erfahrung und ein hoher Qualitätsanspruch sichern unsere Wettbewerbsfähigkeit im weltweiten Markt. Damit das auch so bleibt, entwickeln wir uns ständig weiter und sind bestrebt, kontinuierlich unsere Prozesse und den Automatisierungsgrad zu optimieren. Alle Arbeitsschritte – von der Werkzeugkonstruktion über die Serienproduktion bis hin zur Auslieferung der Produkte – werden ständig auf den Prüfstand gestellt.

Entwicklung.

Am Anfang eines neuen Produkts steht die Idee. Mit unserer langjährigen Erfahrung, engagierten und flexiblen Mitarbeitern beraten und begleiten wir unsere Kunden mit modernsten Entwicklungstools bei der Umsetzung spezifischer Anforderungen.

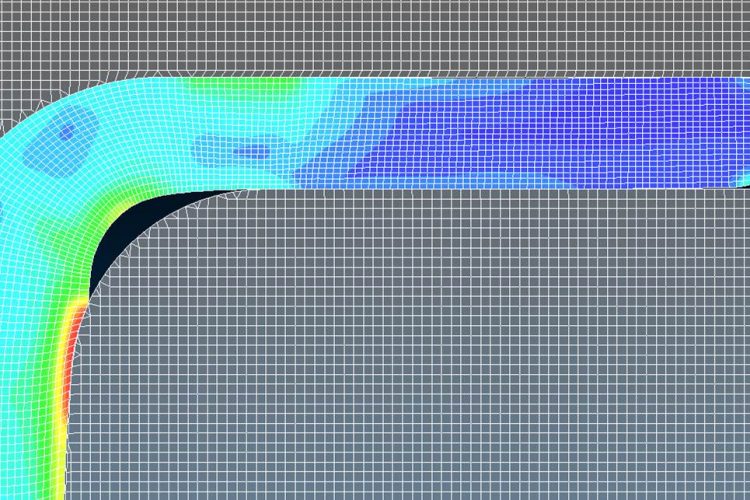

Konstruktion.

Alle Konstruktionsprozesse sind an modernste Kommunikationstechnologien gekoppelt. Wir konstruieren Modifikationen vorhandener Teile oder realisieren neue, dokumentationspflichtige Produkte nach eigenen oder digitalen Vorlagen unserer Kunden. Zusätzlich nutzen wir 3D-Methodenplanung, FEM- und Tiefzieh-Simulationen. Dazu bieten wir einen eigenen Prototypen- und Musterbau. Das ermöglicht uns, unseren Kunden zeitnah eine erste Version ihrer Vorstellung zu präsentieren und somit die Entwicklungszeit zu verkürzen.

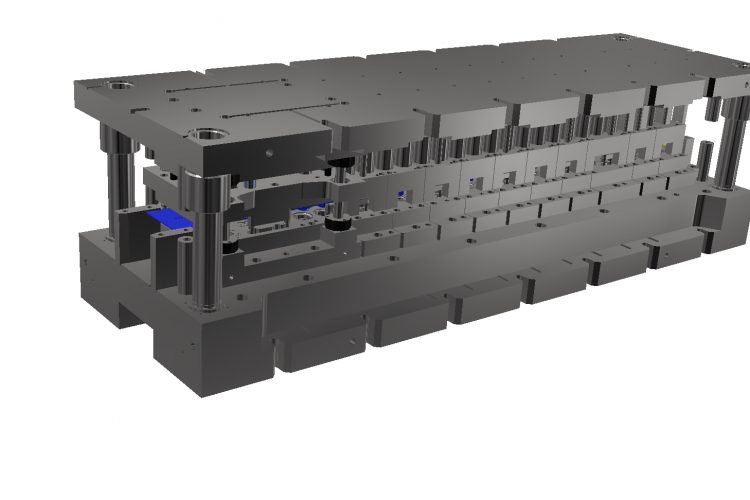

Werkzeugbau.

Wir konstruieren und bauen unsere Werkzeuge selbst. Um die Versetzungsdichte in der Gitterstruktur des jeweils eingesetzten Rohmaterials zu erhöhen, verformen wir ausschließlich auf kaltem Weg im Folgeverbund. Unsere langjährige Erfahrung ermöglicht uns das Tiefziehen und Kaltfließpressen zu kombinieren, wodurch wir ein Maximum an Elastizität und Zugfestigkeit unserer Tubenteile erreichen. Die Tüllen werden direkt aus dem Trägerblech gezogen, je nach Kundenvorgabe einfach oder mehrfach. Durch zusätzliche Biegevorgänge werden die verschiedensten Geometrien im Werkzeug erreicht.

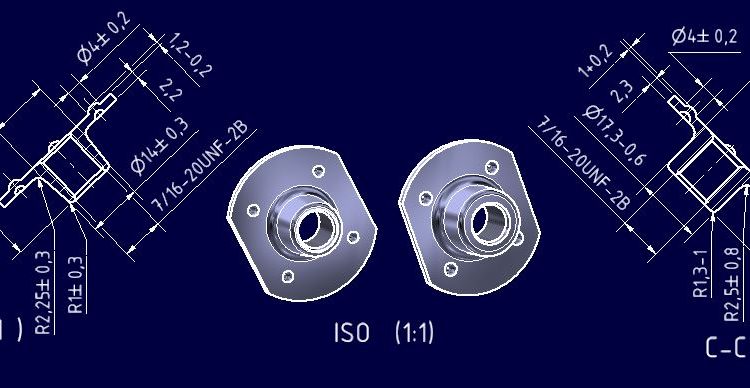

Reparaturfähigkeit unserer Gewinde.

Die gezielte Aufdickung des Rohmaterials von bis zu 80 % im Bereich der Tube ermöglicht die Einbringung eines Helicoil®-Gewindeeinsatzes, der an schwer zugänglichen Stellen der Karosserie eine kostengünstige Reparatur ermöglicht. Die erforderlichen Qualitätsmerkmale wie Ausreißkraft und Drehmoment werden auch nach dem Einbau des Helicoil®-Gewindeeinsatzes erreicht, dadurch bleiben unsere Produkte über den gesamten Lebenszyklus eines Fahrzeugs voll funktionsfähig.

Hohe Belastbarkeit der Produkte.

Beim Fahrzeugbau steht die Sicherheit an erster Stelle. Unsere Produkte kommen dort zum Einsatz, wo lebenswichtige Sicherheits- und Befestigungsfunktionen sowie lebenslange Haltbarkeit gefordert sind. Unsere Gewindetüllen halten allerhöchsten Forderungen stand und tragen somit dazu bei, die Sicherheit von Fahrzeug und Fahrer zu erhöhen. Internationale Automobilkonzerne sowie deren Zulieferanten honorieren unser Know-how durch ihre langjährige Treue.

Leistung der Stanzautomaten bis 630 to.

Wir produzieren ausschließlich auf computergesteuerten Pressen, deren Presskraft im Bereich von 350 – 6.300 kN liegt und die unsere Folgeverbundwerkzeuge bis zu einer Länge von 3.000 mm aufnehmen können.

Prozess-Sicherheit und Präzision.

Wir überwachen ständig die Prozess-Sicherheit unserer Produktion. Alle unsere Stanzautomaten sind computergesteuert. Prozessbegleitende SPC-Überwachung, Zug-, Druck-, Ausreiß- und Drehmoment-Prüfungen sowie Schliffbild-Analysen werden regelmäßig durchgeführt, um die hohe Qualität unserer Produkte permanent gewährleiten zu können.

Die Zufriedenheit unserer Kunden motiviert jeden einzelnen Mitarbeiter und wird mit großem Engagement von allen Abteilungen getragen.